- Поиск

-

- Жилая РекламаПродажа

- Загородная РекламаПродажаАренда

- Коммерческая РекламаПродажаАренда

- на карте Бизнес центры

- на карте Торговые центры

- на карте Аренда офиса, помещений

- на карте Магазины, торговые помещения

- на карте Рестораны, бары, кафе

- на карте Склады, производства

- на карте Бизнес, сфера услуг

- на карте Аренда гаража, машиноместа

- на карте Аренда юридического адреса

- Аренда конференц зала

- Аналитика

- Специалисты

- Новости РекламаАкции и скидкиНовости недвижимости

- Ещё РекламаКомпанииСервисы

- Добавить объявление

«Если лифт долго „думает“ — считайте, что это ваша плата за безопасность» — фоторепортаж с производства могилевских лифтов

21.04.2017 9 6261

Каждый день мы ездим в могилевских лифтах. Чего греха таить: иногда в них застреваем. Жалуемся на то, что они долго «думают» при открытии и закрытии дверей, издают много шума при движении. Чтобы езда в лифте была более комфортной, специалисты советуют их правильно монтировать и обслуживать. Realt.by побывал на ОАО «Могилевлифтмаш» и посмотрел, как делают лифты, которые каждый день перевозят тысячи и тысячи белорусов.

Не обошлось и без неудобных вопросов, которые мы задали нашим экскурсоводам. Ими были Вадим Евстратов, начальник бюро рекламы ОАО «Могилевлифтмаш», и Антон Бельский, заместитель начальника отдела маркетинга завода.

Вместе с нами наблюдал за выпуском лифтов Андрей Москалев, директор КУДП «Управление капитальным строительством г. Могилева». «Могилевлифтмаш» — давний и надежный партнер городского УКСа. Он полностью обеспечивает новые дома основного в городе заказчика строительства своими пассажирскими лифтами.

- Слева направо: Андрей Москалев, Антон Бельский

С чего все начиналось

История завода начинается с 1966 года, когда Советом Министров СССР было принято решение о строительстве в Могилеве крупного завода лифтового машиностроения.

В 1970 году с конвейера сошли 3 первых лифта, которые к 70-летию со дня рождения В. И. Ленина были смонтированы в Доме Советов в Могилеве. Они давно заменены на могилевские лифты нового поколения.

В советские времена на заводе выпускались лифты только двух моделей грузоподъемностью 400 кг, которые отличались лишь скоростью движения. Они в основном монтировались в брежневских девятиэтажках.

Территория поставок лифтов была строго поделена между заводами-производителями. Могилевский завод поставлял лифты до Урала, Самаркандский лифтостроительный завод — после Урала. Москву обеспечивали лифтами Карачаровский механический завод и Щербинский лифтостроительный завод.

Сегодня «Могилевлифтмашу» конкуренцию составляют все эти же заводы, кроме самаркандского. В большую четверку производителей лифтов входят могилевский, щербинский, карачаровский заводы и международная компания Otis, которая имеет свое производство в России и занимает четвертое место по продажам.

— В последние годы мы значительно нарастили свою долю присутствия на рынке. Потеснили российских и китайских производителей, выходим на европейский рынок. Раньше мы занимали третье место по объемам продаж после щербинского и карачаровского заводов. Сейчас делим первое и второе места со щербинским заводом, — рассказывает Вадим Евстратов.

Самый старый лифт и испытания скоростных лифтов

В 1972 году на предприятии создан испытательный центр. Он представляет собой стенд-башню высотой 84 метра для испытания лифтов и их узлов.

В башне находится 4 ячейки для монтажа лифтов. Одна из них, на всю высоту здания, предназначена для тестирования скоростных лифтов. Одновременно на стенд-башне может быть смонтировано до 16 лифтов различной конструкции.

В день нашего приезда в одной из шахт тестировался панорамный лифт, производство которого уже налажено на заводе. В целом же в шахтах постоянно испытывается до десятка лифтов.

С советских времен здесь сохранился самый старый лифт.

На нем мы поднялись на крышу башни, откуда открывается панорама на весь Могилев.

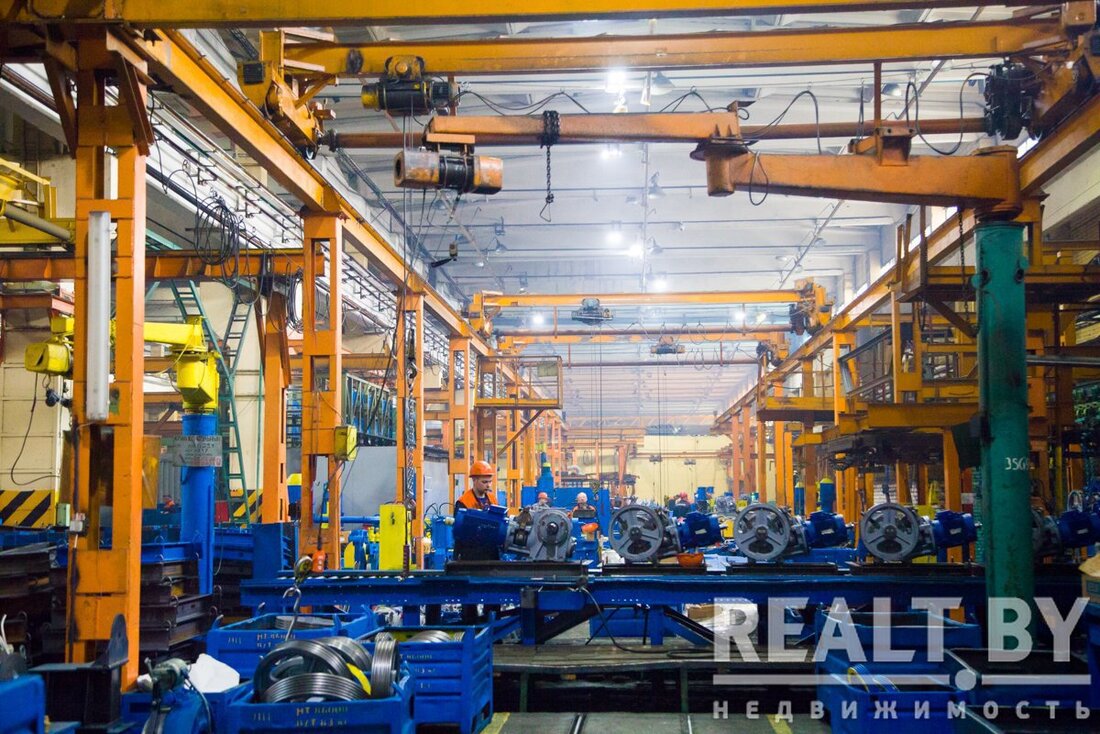

Лифты на заводе выпускаются в одном производственном корпусе, которое поделено на цеха и участки.

Завод также имеет собственное литейное производство, которое вынесено за черту города. Там, в частности, отливаются детали для производства лифтов.

На предприятии в две смены работает более 4 тыс. человек. На отдельных участках работа организована в три смены.

Заходим на склад, где хранятся сотни тонн металла. Не мудрено, ведь лифт делается в основном из этого материала.

Металл поставляется на завод в рулонах и листах в основном по железной дороге из России. Из тонкого металла делаются стены кабин, двери и пол, из толстых листов — другие элементы лифта.

Дальше металл поступает в цех, где он на соответствующем оборудовании разматывается и обрабатывается.

Вадим рассказывает, что раньше здесь грохотали прессы в 500 тонн, и без берушей работать было невозможно. Сейчас ручной труд заменили лазерные швейцарские установки и автоматические линии, в которых металл отрезается, пробивается и гнется.

Пару месяцев назад закуплена итальянская линия по изготовлению деталей из листового материала. Линия универсальная, она позволяет изготавливать различные виды деталей с быстрой переналадкой.

В цехах чисто, работают станки, загружаются и разгружаются машины.

Есть только один шумный участок автоматической и полуавтоматической сварки.

Антивандальная краска и почему лифты шумят

На заводе работает большой цех порошковых покрытий. На трех линиях производства Германии производится окраска деталей и узлов лифтов. Общая протяженность конвейеров в этом цеху составляет более 1000 метров

Если краска в автоматическом режиме была нанесена на детали неравномерно, на контрольном участке они докрашиваются вручную.

Затем изделия поступают в камеру полимеризации, где при температуре 180 градусов краска запекается. Затем окрашенные детали по конвейеру движутся на участок сборки панелей.

До установки современных автоматических окрасочных линий детали окрашивались эмалью.

Вадим рассказывает, что порошковая окраска антивандальная. Раньше поцарапать стену лифта можно было ногтем. Сегодня, чтобы сделать царапину, надо иметь в руках как минимум гвоздь.

В отдельном помещении находятся две лазерные установки для нанесения на элементы лифта маркировки. По желанию заказчика на панель можно нанести любой логотип или рисунок.

На заводе налажено собственное производство лебедок — главный привод лифта, который приводит его в движение.

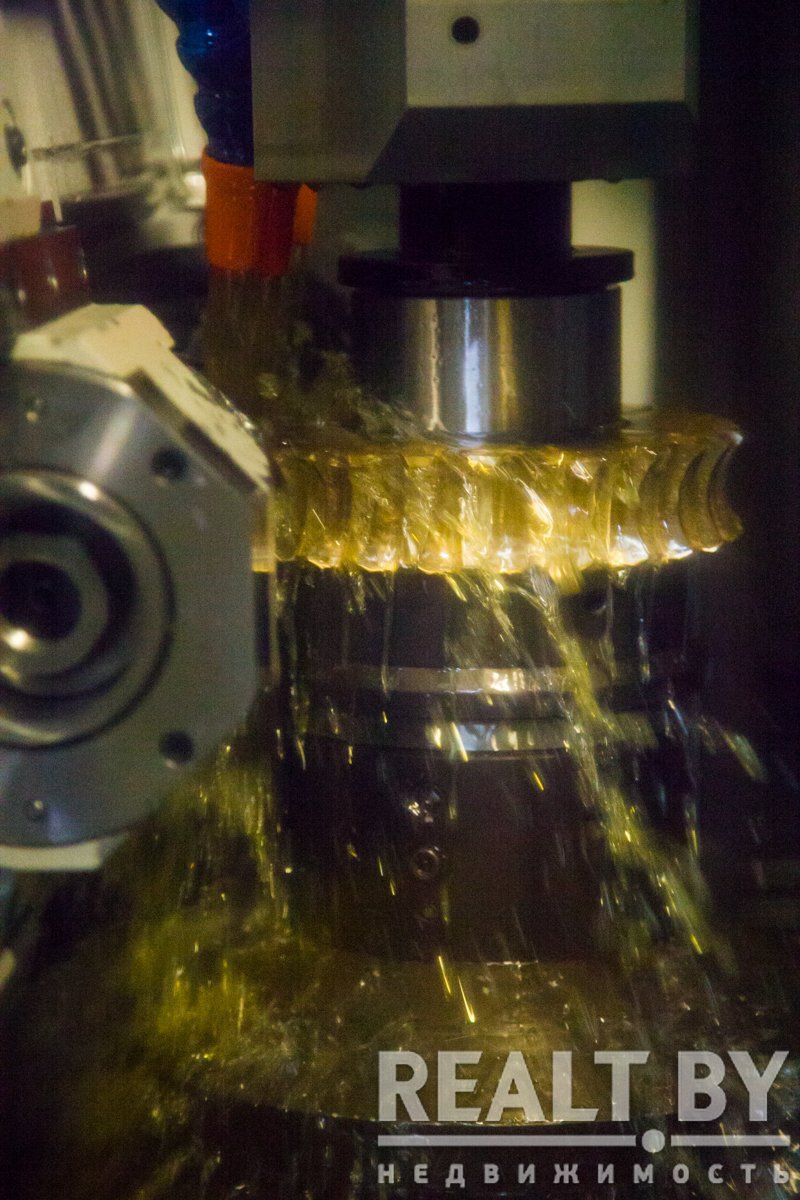

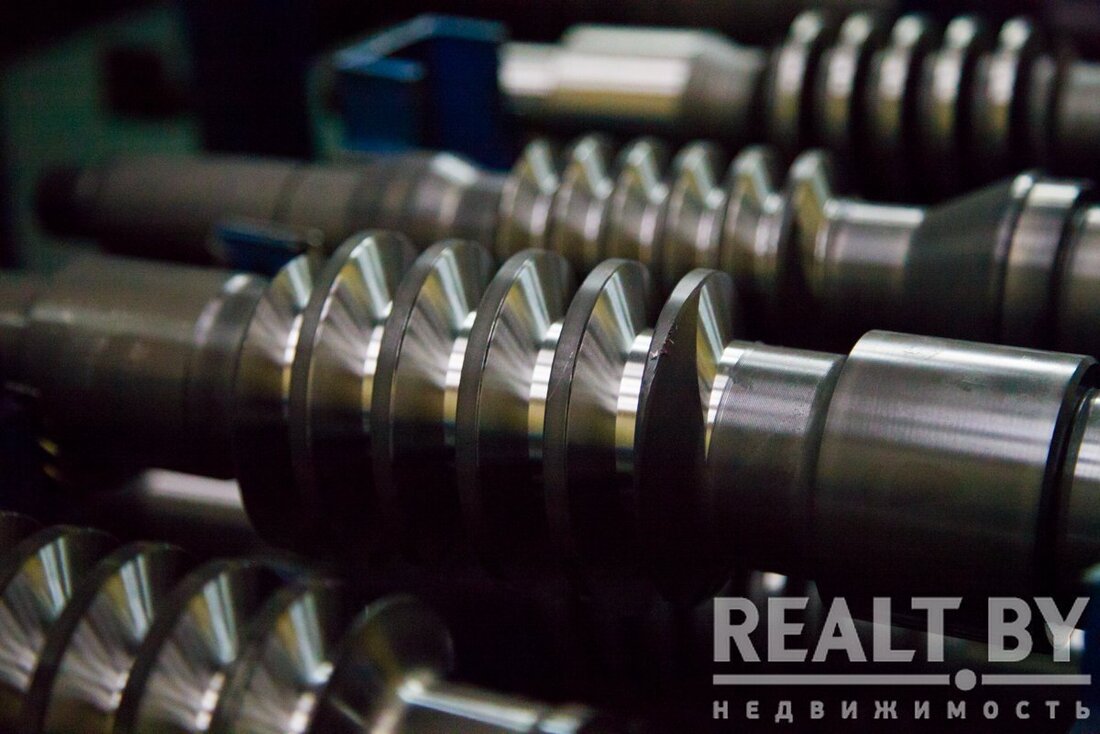

Червячная пара для редуктора лифта изготавливается на немецком оборудовании.

На отдельном участке обрабатывается колесо червячной пары. Зубья нарезаются на новом высокотехнологичном оборудовании. Поверхность вала червячной пары проходит ионно-плазменное азотирование, что повышает его износостойкость.

А вот это основной участок по сборке редукторов для лебедки.

Готовая продукция поступает на склад.

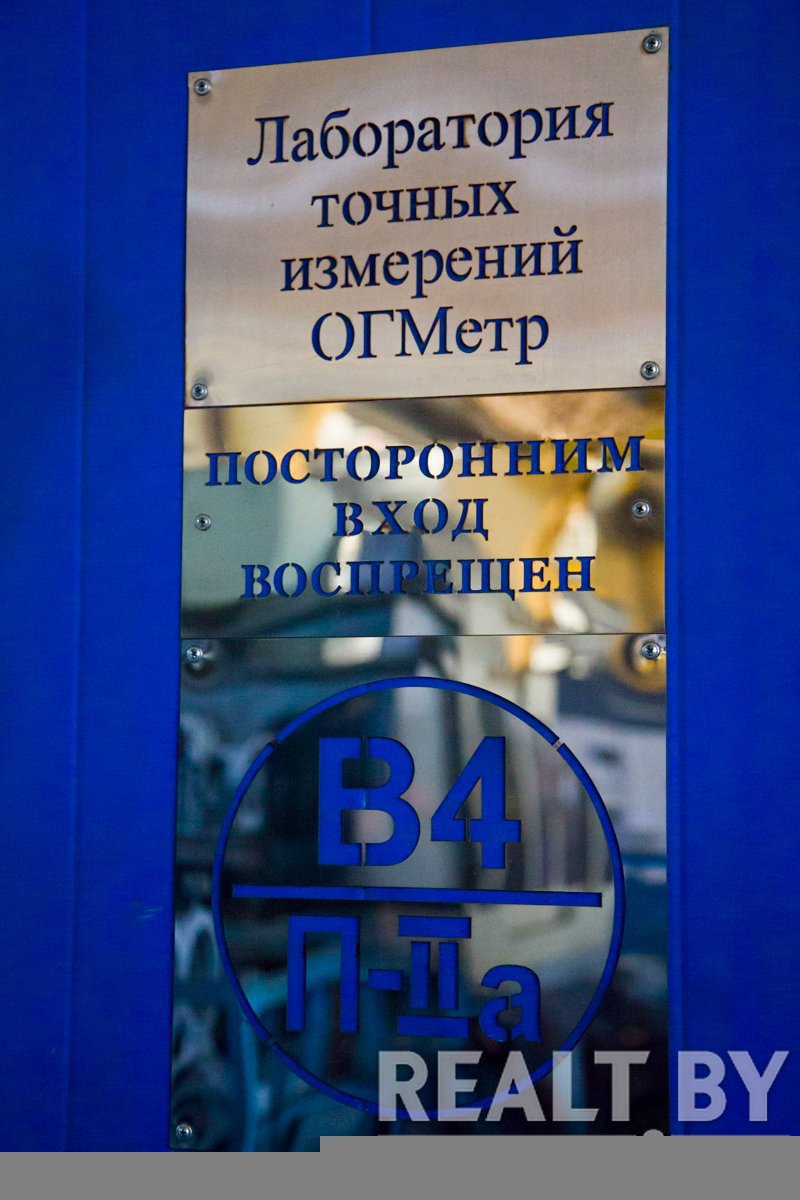

В цеху работает лаборатория точных измерений, где вплоть до нескольких микрон замеряются размеры червячной пары, корпусов для лебедок и других основных элементов лифта. Для получения точных результатов замеров в помещении поддерживается постоянная температура на уровне 20 градусов.

В специальном помещении лебедки тестируются на уровень шума.

Вадим Евстратов рассказывает, что раньше заказчики и жильцы домов частенько жаловались на шум при работе лебедки.

— Сейчас мы очень много работаем над снижением уровня шума и вибрации. Используем при сборке лебедок более качественные подшипники. Снизить уровень шума позволило и новое импортное оборудование, на котором изготавливаются детали и корпус лебедки, — уточняет Вадим.

Лифт — это своеобразный конструктор

Кабина лифта собирается из тысячи деталей. Она может отгружаться как в собранном, так и разобранном виде. Для снижения затрат на транспортировку сейчас большая часть кабин отгружается в разобранном виде.

— В предыдущие годы мы могли погрузить на машину не более двух лифтов, а иногда и один. Сейчас в одну фуру можем загрузить 5 лифтов. Это позволяет нам снизить стоимость лифта и конкурировать по цене с другими производителями. Например, стоимость доставки лифта в Якутск составляет треть стоимости самого лифта, — рассказывает Евстратов.

Антон Бельский дополняет коллегу и говорит о том, что все узлы лифта комплектуются в отдельные ящики. В один упаковывается электрооборудование, в другой — кабина, в третий — грузы противовеса, в четвертый — станция управления

— Мы изготавливаем на заводе практически все элементы лифта. Кроме металла закупаем только высокоточные частотные регуляторы скорости на главный привод — лебедку, которые обеспечивают комфорт при движении лифта, а также направляющие (рельсы, по которым ходит лифт), частично кабель, отдельные детали электроники, — говорит Бельский.

Сегодня завод выпускает более 130 базовых моделей лифтов. «Мы стараемся унифицировать щиты кабины и другие детали, которые применяются в лифтах грузоподъемностью и 400 кг, и 130 кг. Это также позволяет нам конкурировать по цене», — уточняет Антон.

Модернизация производства идет постоянно. С 2004 года значительно обновлен станочный парк. Для изготовления новых моделей лифтов ежегодно закупается новое итальянское, немецкое, японское, финское и белорусское оборудование.

Новинки завода

На заводе полным ходом идет подготовка к московской профильной выставке, которая проходит один раз в два года.

Выпущена новая модель панорамного стеклянного лифта без каркаса. Ее и повезут в Москву. В целом же на предприятии налажен выпуск и полукруглых, и квадратных панорамных лифтов.

Повезут на выставку и новую модель коттеджного лифта. Она имеет новый дизайн и улучшенные конструктивные решения.

На выставочной площадке мы находим и лифт для перевозки людей с ограниченными возможностями. Он имеет более широкий дверной проем, специальный пост управления и другие конструктивные особенности, соответствующие требованиям для перевозки маломобильных групп населения.

Представлен и грузовой лифт для перевозки автомобилей. Такие лифты уже поставлены в автоцентры Каунаса, Екатеринбурга, московский Большой театр.

А вот и самый ходовой стандартный пассажирский лифт эконом-класса. Потолок и стены окрашены порошковой краской, пол сделан из ПВХ. Он стоит порядка Br200 тыс.

На выпуск одного лифта уходит 30−40 дней. Нормативный срок его эксплуатации — 25 лет.

Сегодня на заводе налажен выпуск эскалаторов, платформ для людей с ограниченными возможностями закрытого и открытого типа различных модификаций. Первая партия уже продана в Россию.

На заводе есть научно-технический центр, где разрабатываются новые модели лифтов, а также нестандартные по заказам. В центре работает около 100 молодых инженеров-конструкторов.

Заходим в бюро специальных лифтов. На разработку нового проекта у команды молодых людей уходит до полугода и даже год. Все зависит от его сложности.

Подходим к Павлу и спрашиваем:

— Над чем сейчас работаете?

— Разрабатываем лифт со скоростью движения 2,5 м в секунду. Такой скоростной лифт востребован заказчиками.

— Кто ваш заказчик?

— Это коммерческая тайна.

— Вам нравится работа?

— Конечно, очень нравится. Если бы она была неинтересная, мы бы здесь не работали.

— Зарплата устраивает?

— В общем, да.

География поставок

Вадим Евстратов рассказывает, что в 2016 году завод поставил рекорд и выпустил 12 560 лифтов разных моделей. Сегодня «Могилевлифтмаш» загружен более чем на 90%. Доля пассажирских лифтов разных модификаций с машинным помещением и без него самая большая и составляет около 85−90%. Все остальные лифты — больничные, грузовые, малые грузовые, специальные и др.

Во дворе, как всегда, много машин. Основная часть продукции — 75% от общего объема — отгружается в Россию. Остальные традиционные рынки сбыта — Украина (в прошлом году объем продаж вырос практически на 100%), Казахстан и другие страны СНГ.

В советские времена большая часть лифтов транспортировалась по железной дороге. Сейчас по «железке» уходят лифты только на Дальний Восток — Хабаровск, Владивосток и в Монголию.

«Могилевлифтмаш» поставлял лифты в Венесуэлу, Афганистан (в позапрошлом году первые 5 лифтов). Прорабатывается вопрос выхода на европейские рынки.

В соответствии с требованиями европейских стандартов разработан новый товарный знак и специальная модель лифта для Румынии.

В Беларуси реализуется только 12% от общего объема выпускаемой продукции. «Это очень небольшой рынок, который не позволяет нам даже поддерживать на должном уровне производство», — уточняет Евстратов.

Сегодня «Могилевлифтмаш» является одним из крупнейших налогоплательщиков в области. В прошлом году средняя зарплата по заводу составила Br750.

Больная тема остается на повестке дня

Несмотря на все успехи, которых заводу удалось достичь по выпуску лифтов, проблемы при их эксплуатации все же остаются.

— Мы, как производители, можем отвечать только за 30−40% качественной работы лифта. Примерно такая доля зависит от качества его монтажа. Все остальное — на совести обслуживающих организаций. Конечно, если в доме кривые стены, то монтажник не может сделать их ровными, — говорит начальник бюро рекламы завода. — Мы знаем свои слабые места и постоянно работаем над устранением недостатков.

Если лифт долго «думает» при открытии и закрытии дверей, то считайте, что это ваша плата за безопасность, уточняет Вадим.

— Сейчас лифт работает от микропроцессорной станции. Это тот же самый компьютер, которому надо дать время на выполнение команды. Поэтому на открытие и закрытие дверей уходит от 2 до 12 сек. Но это время можно сократить при настройке лифта, — дополняет специалист. — Громкий звук при открытии и закрытии дверей также можно отрегулировать.

Фото: Александр Малама

Читать:

Лента новостей